PCBA自动化生产流程模拟

本用例模拟印刷电路板组件(PCBA)的自动化生产流程,通过平台集成生产线设备及自动导引车(AGV)数据,借助事件驱动的数据流实现全设备监控与AGV调度,最大化提升生产效率。

PCBA生产流程

如图所示,除必要人工操作环节外,从焊膏印刷到产品入库的全流程中,AGV自动调度是提升效率的核心功能。本示例将实现以下目标:

- 监控生产设备,异常时触发告警并生成维修工单,同步至制造执行系统

- 监控AGV设备,异常时触发告警并生成维修工单,同步至机器人控制系统

- 基于生产进度,通过人工智能生成AGV调度指令并下发至机器人控制系统

- 计算生产线综合效率

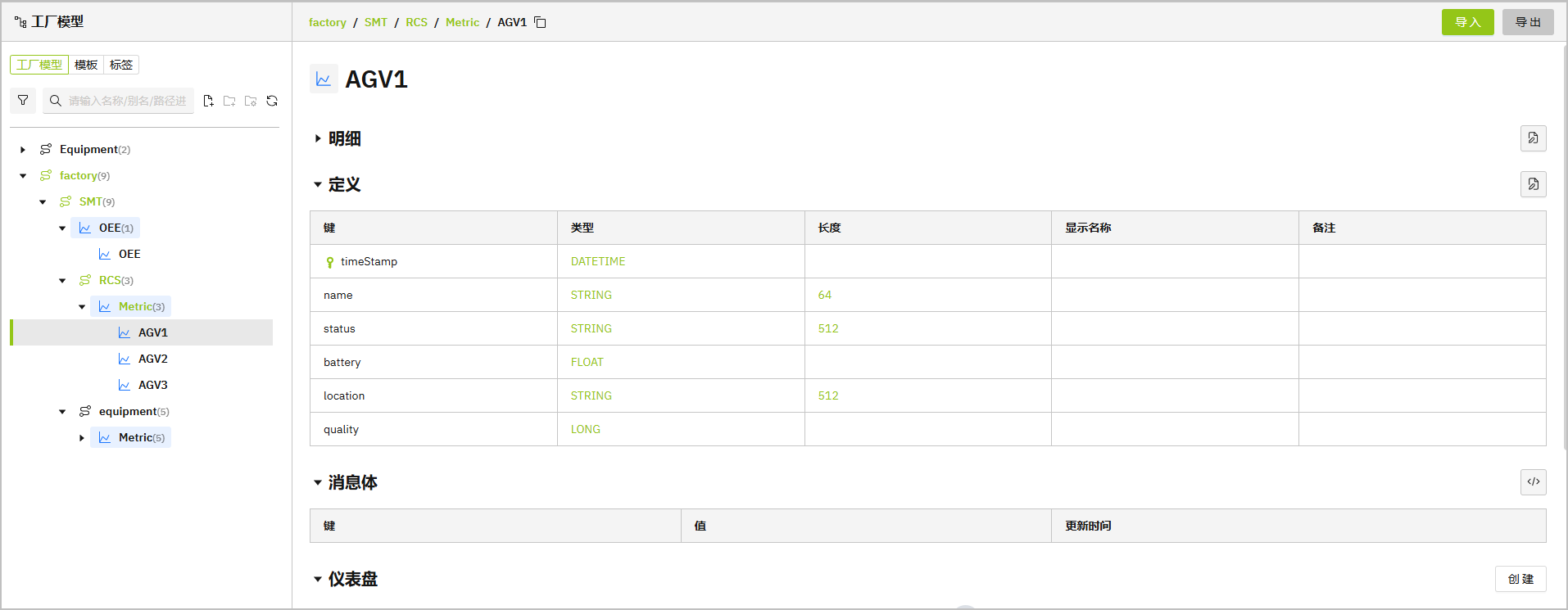

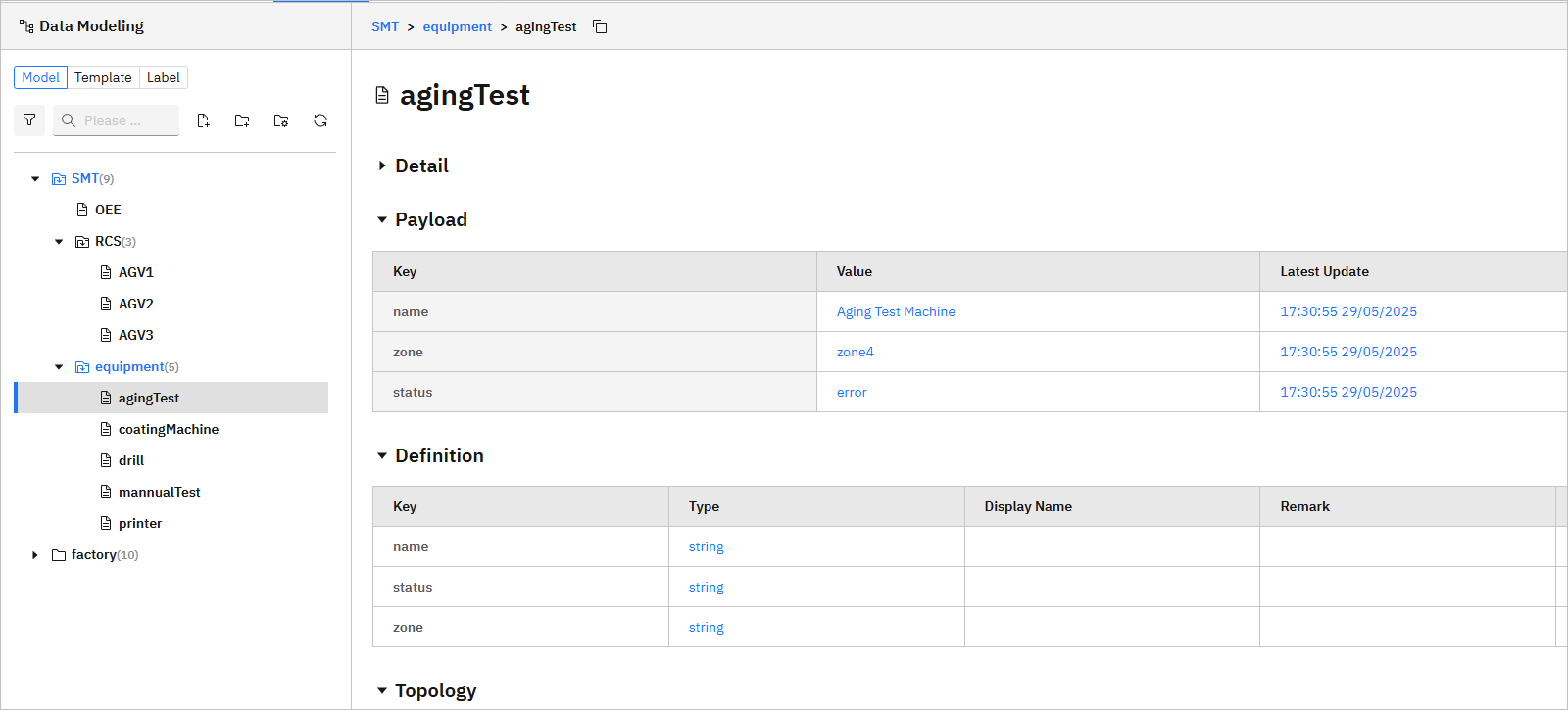

构建数据模型

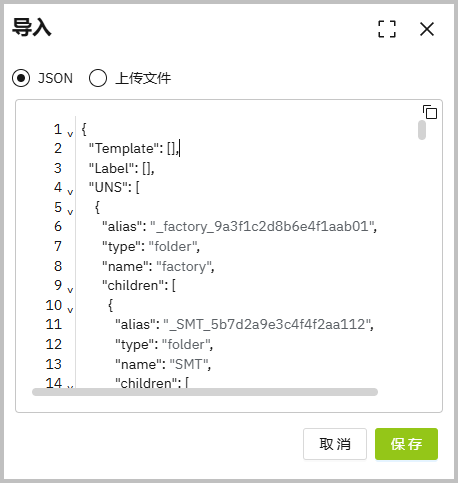

- 登录平台后,选择 数据管理 > 数据建模。

- 单击右上角的 导入,输入模型JSON数据。

| 路径 | 属性 | 说明 |

|---|---|---|

| 表面贴装技术/综合效率 | 计划运行时间 | 设备的计划运行时间段 |

| 单品生产时间 | 生产单个产品的理论耗时 | |

| 合格产品数量 | 计划运行时间内产出的合格产品数量 | |

| 设备名称 | 设备的名称标识 |

| 设备状态 | 设备的运行状态 | |

| 安装位置 | 设备的物理安装位置 | |

| 设备名称 | AGV的名称标识 |

| 设备状态 | AGV的运行状态 | |

| 剩余电量 | AGV的当前电池电量 | |

| 实时位置 | AGV的实时所在位置 |

- 单击 保存。

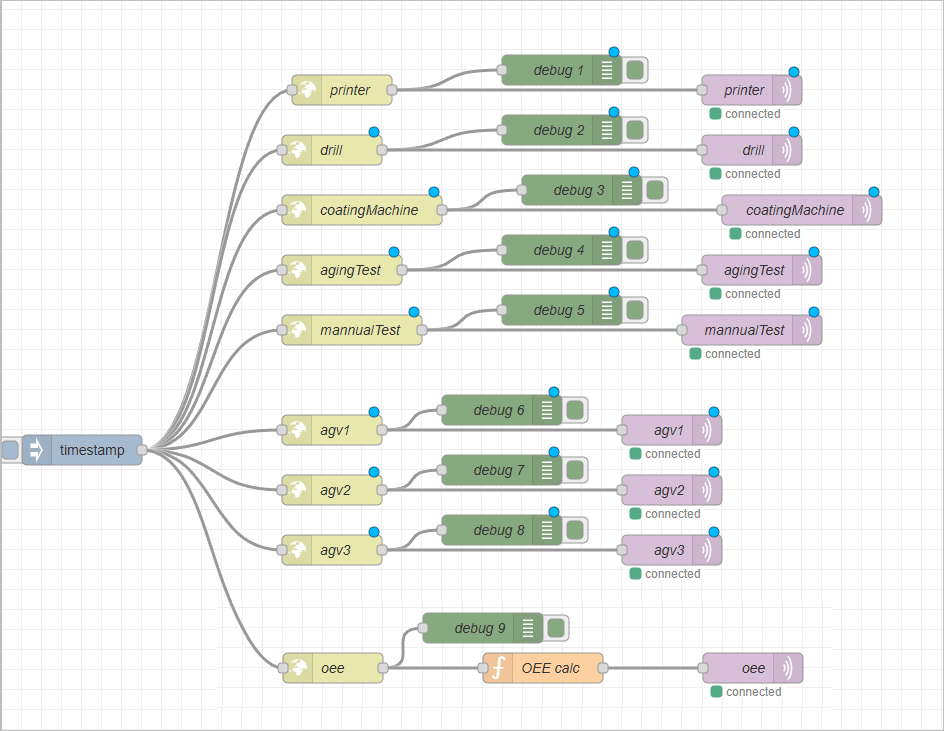

连接数据源

通过应用程序接口对接制造执行系统与机器人控制系统数据,获取设备及AGV相关信息。

备注

本示例中,数据源为模拟API接口。

- 选择 数据建模 > 数据连接。

- 找到与模型路径同名的自动生成流,单击流名称进入编辑页面。

- 将数据流类型修改为API数据源,通过与数据模型路径同名的消息队列输出节点完成连接。

信息

为简化操作,本示例通过单个数据流实现所有数据的统一接入。

提示

可在数据接入流中直接通过函数节点计算综合效率。

- 触发数据流,检查数据是否已同步至数据建模。

创建数据事件

将模拟以下事件:

- 生产设备状态为异常时,触发告警

- 生产设备状态为异常时,生成维修工单

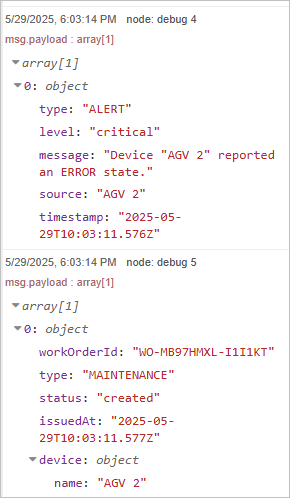

- AGV设备状态为异常时,触发告警

- AGV设备状态为异常时,生成维修工单

- AGV调度指令下发

信息

所有事件的输出结果将通过API反馈至对应系统,本示例中通过调试节点查看执行结果。

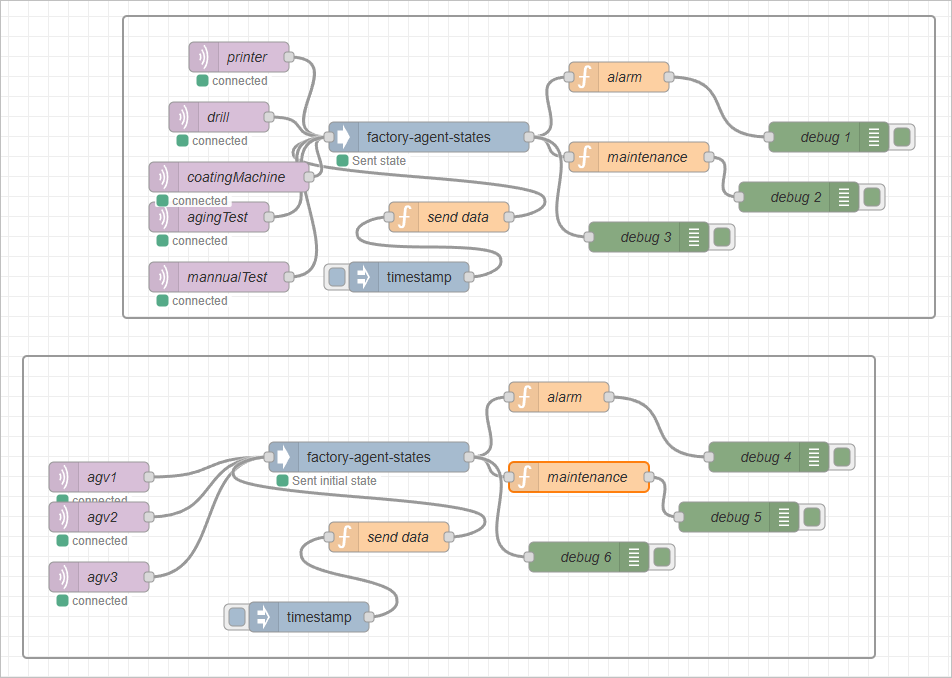

- 选择 数据建模 > 事件流,新增一个事件流。

- 设计事件流逻辑。

告警与维修工单事件

- 通过消息队列输入节点接入5台生产设备的实时数据。

- 使用状态聚合节点将多设备数据合并。

- 通过两个函数节点分别实现告警触发与维修工单生成功能:

- 告警触发:当设备状态为异常时,自动生成告警信息(包含设备名称、异常时间、安装位置等)

let alarms = [];

for (let [topic, device] of Object.entries(msg.state)) {

if (device.status === "error") {

alarms.push({

type: "ALERT",

level: "critical",

message: `Device "${device.name || topic}" reported an ERROR state.`,

source: device.name || topic,

timestamp: new Date().toISOString()

});

}

}

if (alarms.length > 0) {

msg.payload = alarms;

return msg;

}

return null;

- 维修工单生成:当设备状态为异常时,自动创建维修工单(包含工单编号、设备名称、工单状态等)

node.warn(msg.state);

let workOrders = [];

for (let [topic, device] of Object.entries(msg.state)) {

if (device.status === "error") {

let timestamp = Date.now().toString(36);

let randomPart = Math.random().toString(36).substring(2, 8);

let workOrderId = `WO-${timestamp}-${randomPart}`.toUpperCase();

workOrders.push({

workOrderId: workOrderId,

type: "MAINTENANCE",

status: "created",

issuedAt: new Date().toISOString(),

device: {

name: device.name || topic

}

});

}

}

if (workOrders.length > 0) {

msg.payload = workOrders;

return msg;

}

return null;

- 添加函数节点,将状态聚合节点合并后的数据传递至下一个节点。

- 对AGV设备执行相同配置操作。

提示

需先触发数据源接入流,再执行函数节点操作。

- 添加调试节点,触发事件流查看执行结果。

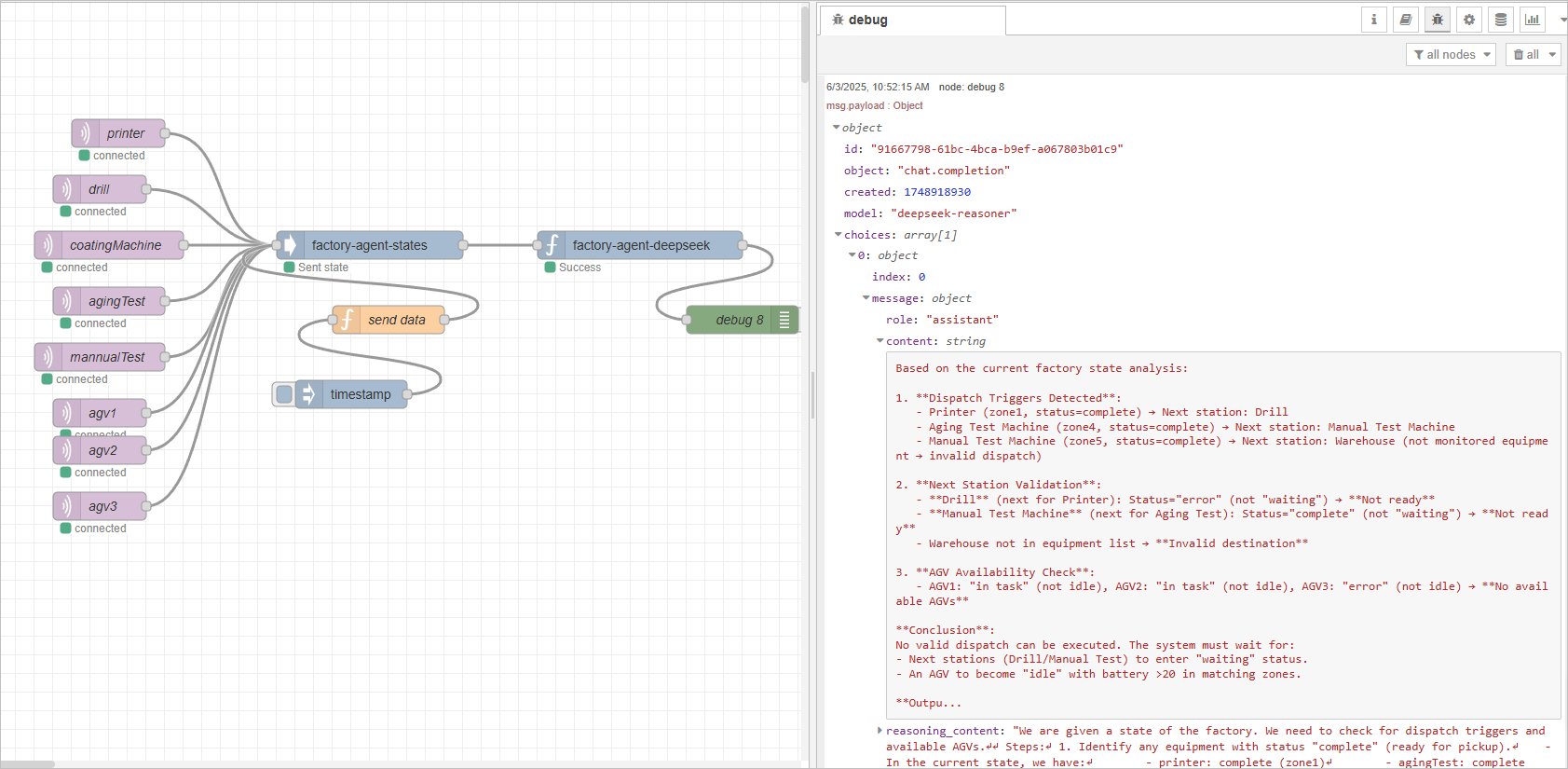

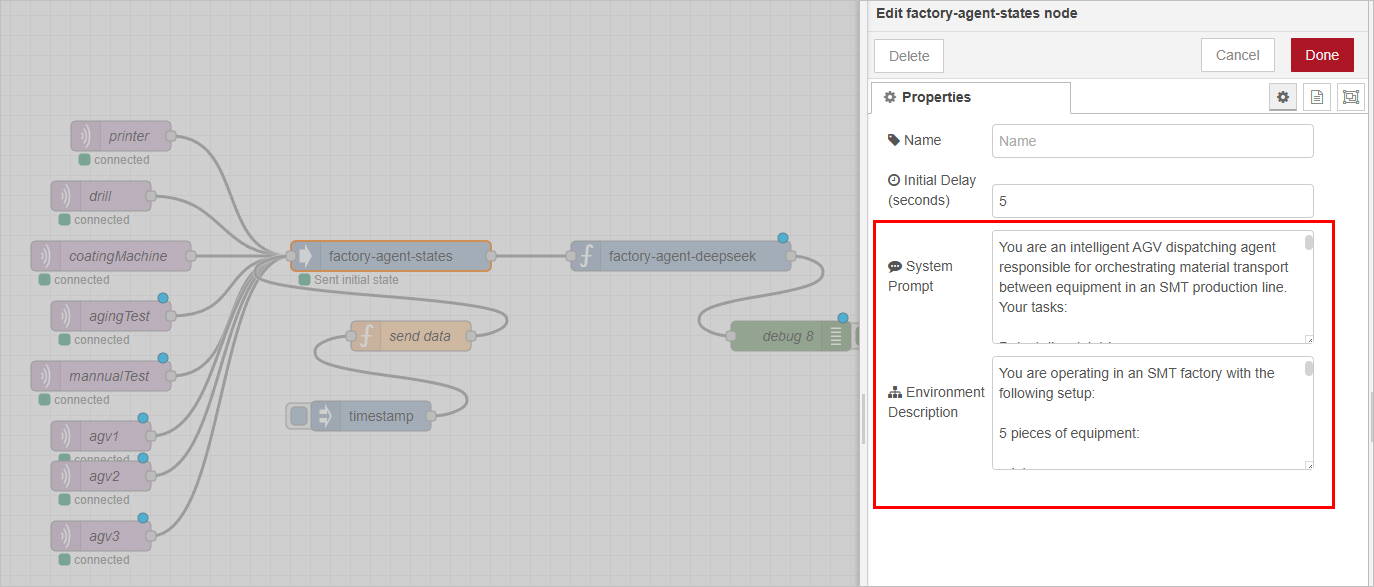

AGV调度事件

- 通过消息队列输入节点接入所有数据源。

- 使用状态聚合节点合并数据,同时为后续深度搜索节点设置提示信息。

信息

提示信息仅作参考。

-

系统提示

You are an intelligent AGV dispatching agent responsible for orchestrating material transport between equipment in an SMT production line. Your tasks:

- Detect dispatch triggers: If a device’s status is "complete", it signals that a product is ready for pickup.

- Select an available AGV: Must be in "idle" status; Battery level must be above 20; AGV’s current zone must match the source device’s zone.

- Validate the next station: The next equipment in the process flow must exist; Its status must be "waiting" to accept incoming materials; If not "waiting", the AGV will wait near the device until it's ready.

- Update AGV status upon delivery: Once the destination equipment becomes "waiting", mark the AGV as "idle" again.

- Output: When a dispatch is made, return a dispatch task with this structure:

{

"agv": "AGV1",

"from": "printer",

"fromZone": "zone1",

"to": "drill",

"toZone": "zone2",

"status": "dispatched",

"issuedAt": "2025-05-15T10:00:00.000Z"

} -

环境提示

You are operating in an SMT factory with the following setup:

- 5 pieces of equipment: printer, drill, coating machine, aging test machine, manual test machine; Each device reports a status, such as "running", "complete", or "waiting"; When status === "complete", the device is ready to send material.

- 3 AGVs (AGV1, AGV2, AGV3) are integrated via the following MQTT topics: SMT/RCS/AGV1, SMT/RCS/AGV2, SMT/RCS/AGV3; Each AGV reports: number (1, 2, or 3), status (idle, in task, or error), zone (e.g., zone1, zone2), battery (10–100%).

- aterial flow process: printer → drill → coating machine → aging test machine → manual test machine → finished goods warehouse. Each device is located in a specific zone (e.g., printer = zone1, drill = zone2). AGV zone proximity is used to determine availability.

- 添加函数节点,将状态聚合节点合并后的数据传递至下一个节点。

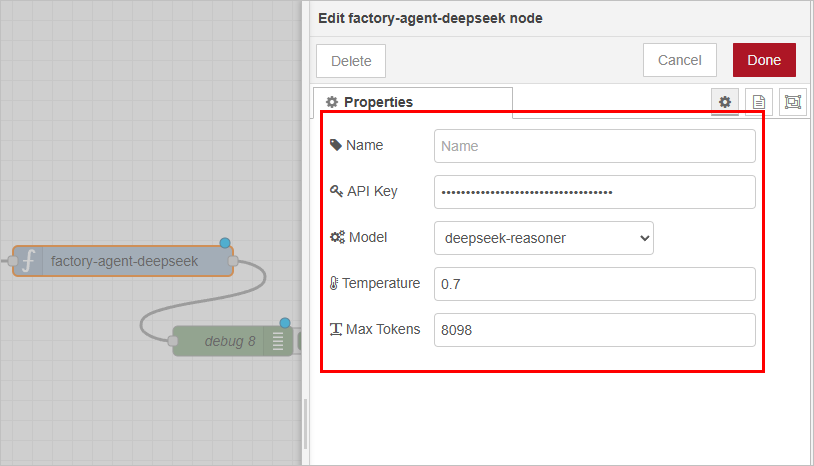

- 连接深度搜索节点,配置其API密钥及最大令牌数。

信息

建议将令牌数设置为较高值,因令牌数达到上限时节点将停止运行。

- 添加调试节点,单击 部署 后触发事件流。